國內外工業機器人產業對比分析

本文導讀:中企顧問網調查發現:我國工業機器人目前發展背景與當初日本類似。人工成本急劇上升:日本從上世紀七十年代開始面臨嚴重的勞動力短缺,每年勞動力增速僅0.7 %左右。為了滿足國民經濟3%的增長要求,提高生產效率實施產業結構升級成為當時日本經濟發展必經之路。我國目前的情況也較為相似。政策支持:日本自80年代起就采用推動工業機器人普及和促進研究與發展的多方面鼓勵政策。

機器人技術起源于美國,但卻在日本得到極大產業化,目前我國機器人應用比例仍然較低。工業機器人技術1959年起源于美國,但卻于80年代在日本發展壯大,究其原因主要是因為當時的日本擁有全球需求最大的工業機器人市場。經過三十年的發展,日本工業機器人保有量依舊遙遙領先,2011年約30.7萬臺。中企顧問網數據顯示:我國保有量僅為日本的24%,德國的47%,韓國的60%。如果從每萬名工人機器人擁有量(工業機器人密度)來看,目前世界平均水平為每萬名工人擁有55臺機器人,我國僅21臺,與韓國、日本、美國、德國差距則更大。

2011年全球工業機器人下游需求結構

中企顧問網調查發現:我國工業機器人目前發展背景與當初日本類似。人工成本急劇上升:日本從上世紀七十年代開始面臨嚴重的勞動力短缺,每年勞動力增速僅0.7 %左右。為了滿足國民經濟3%的增長要求,提高生產效率實施產業結構升級成為當時日本經濟發展必經之路。我國目前的情況也較為相似。政策支持:日本自80年代起就采用推動工業機器人普及和促進研究與發展的多方面鼓勵政策。在這種背景下,日本涌現出發那科、安川、川崎等知名企業。而我國也在《智能制造科技發展“十二五”專項規劃》中明確支持工業機器人行業發展,包括攻克工業機器人本體、精密減速器、伺服驅動器和電機、控制器等核心部件的共性技術,自主研發工業機器人工程化產品,實現工業機器人及其核心部件的技術突破和產業化。

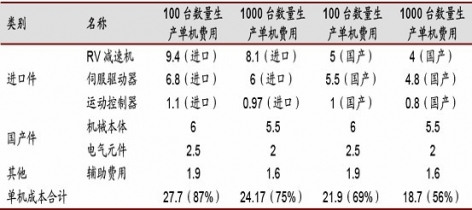

產業發展關鍵在于模塊化、標準化。單體機器人隨著產量規模的上升成本迅速下降,通過國產化、優化配套廠家資源、批量材料加工等方式,我們測算生產規模增加到1000臺套時,成本則由單機的32萬元降到18萬元左右,成本降幅高達44%。。如果從產業發展的角度來說,材料、電機等關鍵部件是一個瓶頸,而模塊化、標準化才是最關鍵的。

165kg焊接機器人產業化成本分析

國內外工業機器人企業比較

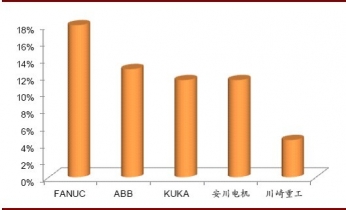

目前全球工業機器人行業主要被四大企業占據,分別是瑞士ABB、日本發那科、日本安川、德國庫卡,四家企業全球工業機器人應用占比超過50%。我國企業跟這四大企業相比,差距主要體現在技術指標、大型高端工程應用、產值規模等幾個方面。

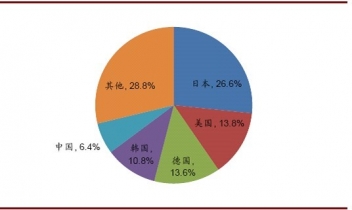

多關節機器人全球市場占有率

工業機器人企業中國市場占有率(2011)

技術指標:工業機器人的技術比較參數主要包括無故障運行時間、定位精度、定位速度以及精度保持度等。造成我國與國外在這些技術指標上差距的原因主要在于核心零部件技術不達標和加工工藝兩個方面。國內機器人的關鍵零部件如減速機、伺服電機、控制器等制造技術不達標,大都要靠國外進口,這樣就增加了成本,削弱了價格競爭力。加工工藝方面的差距主要在于國內廠商的熱處理技術不過關,不僅使得零部件在短時間內就生銹報廢,而且會直接影響工業機器人的控制精度。

大型高端工程應用:這些技術差距在大型高端項目應用上則體現為國內企業承擔大項目或高端項目的經驗比較少。

產值規模:2011年四大巨頭中ABB銷售規模達到近380億美元(含電力及其他自動化產品),其中在我國銷售收入超過50億美元,而同期我國工業自動化領域龍頭企業產值規模僅8億元人民幣,差距非常大。

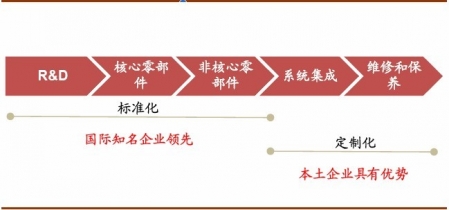

中企顧問網發布的《2011-2015年中國工業機器人市場深度調查及投資戰略咨詢報告》指出:拓寬產業鏈成為國內工業機器人企業發展的關鍵。從企業角度看,國外企業由于起步早,產業已形成規模化優勢,在研發設計、核心零部件等領域已形成標準化流程,具有較強的領先優勢,而國內企業則在系統集成、售后維護保養等個性定制化領域具有一定的優勢。因此未來拓寬產業鏈成為國內工業機器人企業發展的關鍵。

國內外企業優勢比較