壓鑄件行業技術水平現狀及趨勢研究解析

本文導讀:壓鑄件難以避免的缺陷是內部氣孔和疏松,產生的原因在于充型時,型腔內的氣體沒有完全排出,且在鑄件凝固收縮時也得不到補縮,這對壓鑄件的性能和擴大其應用范圍都有不利的影響。

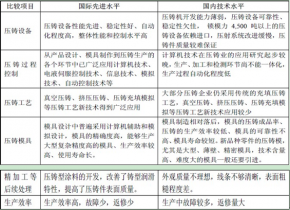

1、國內外壓鑄技術對比

目前,我國的壓鑄件企業整體技術水平與國外先進企業之間仍然存在一定的差距,主要表現在:

2、壓鑄技術未來發展方向

壓鑄件難以避免的缺陷是內部氣孔和疏松,產生的原因在于充型時,型腔內的氣體沒有完全排出,且在鑄件凝固收縮時也得不到補縮,這對壓鑄件的性能和擴大其應用范圍都有不利的影響。為了解決這個問題,近年來國內外采用了一些新的工藝措施。

(1)加強對壓鑄技術的研究

①真空壓鑄

真空壓鑄是利用輔助設備將壓鑄型腔內的空氣抽出形成真空狀態下,將金屬液壓鑄成形的方法。真空壓鑄的特點是:A、可消除或減少壓鑄件內部的氣孔,提高鑄件的力學性能和表面質量,改善鑄件的鍍覆性能;B、可大幅減少模腔反壓力,能使用小噸位壓鑄機器壓鑄較大和較薄的鑄件;C、可使用鑄造性能較差的合金。

②充氧壓鑄

充氧壓鑄是在鋁合金液充填型腔前,用氧氣充填壓室和型腔而取代其中的空氣。充填時,氧氣一方面通過排氣槽排出;另一方面由噴射的鋁液與沒有排出的氧氣發生化學反應而產生氧化鋁微粒,分散在壓鑄件內部,使壓鑄件內不產生氣孔。充氧壓鑄的特點為消除或減少氣孔,提高了鑄件質量。其中提高機械強度達10%,延伸率為1.5~2 倍。因壓鑄件內無氣孔,可經熱處理從而使強度進一步提高,屈服極限增加,沖擊性能也顯著提高;壓鑄件可在290~300℃的環境中工作;充氧壓鑄可用于壓鑄高強度、高致密度及高溫下使用的零件,是一種有發展前途的壓鑄工藝方法。

③定向、抽氣、充氧壓鑄

定向、抽氣、充氧壓鑄實質上是真空壓鑄和充氧壓鑄相結合的工藝。其工藝過程是:在液體金屬充填型腔之前,先將氣體沿液態金屬填充的方向以超過充填的速度抽出、使金屬液順利地充填;對有深凹或死角的復雜鑄件,在抽氣的同時進行加氧,以達到更佳的致密效果。

④半固態壓鑄

半固態壓鑄是在液態金屬凝固前,進行強烈攪拌,在一定的冷卻速率下獲得約50%甚至更高的固體組分的漿料,用這種漿料進行壓鑄。通常有2 種方法:一種是將上述半固態的金屬漿料直接壓射到型腔里形成鑄件,稱為流變鑄造法;另一種是將半固態漿料預先制成一定大小的錠塊。需要時再重新加熱到半固態濕度,然后送入壓室進行壓鑄,稱為攪溶鑄造法。

(2)深化壓鑄基礎工藝的研究

基礎工藝是保證壓鑄件質量的關鍵。影響壓鑄件質量的因素是多方面的,其中最為主要的是充型條件,鑄件中的氣孔、尺寸精度及表面質量等,均與充型條

件有密切關系。

影響壓鑄件質量的因素還有壓鑄模,壓鑄模是直接影響所生產的壓鑄件質量的不可缺少的壓鑄工藝裝備。只有采用設計正確的壓鑄模并選擇適當的壓鑄工藝參數,才可以得到優質壓鑄件。為了在該領域的研究與開發中取得良好效果,必須要有壓鑄專業人員與計算機專業人員共同參與,而且應該擁有性能優良的壓鑄機和先進的檢測設備。不斷加強對壓鑄基礎工藝的研究是提高和穩定壓鑄件質量的主要途徑,而了解工藝參數與壓鑄件質量的關系,則是研究的重要環節。對壓射位移、壓力、速度等工藝參數進行監控,并對壓鑄件的性能、組織、表面與內部質量及含氣量等進行檢測,可以獲得對鑄件質量有影響的數據,從而達到提高壓鑄件質量的目的。

(3)研究高新技術特別是計算機技術在壓鑄中的應用

壓鑄件的質量在很大程度上取決于壓鑄機壓射性能的優劣。現代化的壓鑄機在壓射控制方面對沖頭速度和壓力曲線能夠做到精確編程,但是每一次壓射過程都會與事先所設定的曲線產生無法避免的偏差,如何在壓射過程中及時修正偏差,糾正壓射中的相應數據,并在工藝要求允許的時間內將其轉換成修正后的數據,并回到原來所設定的最小偏差范圍之內,這就是實時壓射控制。要嚴格地掌握壓射中參數變化的規律,使其始終處于恒定狀態,必須研究計算機技術在壓鑄中的應用。壓鑄技術的進步應模擬研究充填過程,從而分析出射出速度、高速切換位置、射出壓力、模具溫度等因素的影響,這些研究結論對壓鑄生產具有一定的指導意義。

(4)重視對鎂合金的研究開發

鎂合金是近幾年國際上比較關注的合金材料,對鎂合金的研究開發,特別是鎂合金的壓鑄等技術的研究與日俱增。

壓力鑄造是鎂合金最主要的成形工藝,壓鑄機作為壓鑄生產過程中的最基本設備,是獲得優良壓鑄件的前提和基礎。隨著鎂合金壓鑄生產技術的發展,對壓鑄機的要求也不斷提高。現代壓鑄機的發展十分迅速,大型、實時壓射、閉環回路系統、新工藝裝置(如真空裝置、充氧裝置)、柔性系統及全自動化的壓鑄機相繼問世和定型生產。綜合考慮鎂合金的壓鑄特性和壓鑄件的具體結構,科學、合理地選用適用的壓鑄機,對于最終獲得高質量的鎂合金壓鑄件至關重要。

(5)推行計算機集成制造系統(CIMS)

實行CIMS 就是借助計算機網絡、數據庫集成各部門生產的數據,綜合運用現代管理技術、制造技術、信息技術、系統工程技術,將企業生產全過程中有關人、技術、設備及經營、管理四要素及信息流、物質流有機地集成,并實現產品的高效、優質、低耗、上市快,使企業在競爭中立于不敗之地。