2012年中國微電機行業技術水平分析

本文導讀:網絡領域使用的微特電機數量約占整個微特電機的38%,HDD主軸電機、打印機主軸電機、復印機主軸電機、計算機風機、高檔DVD主軸電機都是采用永磁無刷電機。而且是精密永磁無刷電機,由于精度要求高,均采用粘結釹鐵硼,日本83%的粘結釹鐵硼用于該類永磁無刷電機;整片電樞沖片,多極集中繞組,外轉子結構。手機用的振動電機,不論是圓柱形還是鈕扣式,振動電機絕大部分還是采用有刷直流電機,但也有無刷振動電機,目前沒有得到廣泛使用。

一、微電機測試技術

檢驗是微電機生產過程中一項最重要的步驟。為了保證質量,國外電機生產廠總是要求零配件供應者對零配件做全面的檢驗,這樣可以免去電機生產廠對零配件的評價,省錢又省力,而反過來零配件供應廠也要求電機生產廠對其產品做出合適的評價,以便提供最合適的產品給電機裝配廠。

國外微電機行業現在基本上都采用計算機控制的自動測試系統。最著名的生產企業有美國的Magtrol公司,日本管源、橫河和國際計測器公司。Magtrol公司的HD系列磁滯測功機從18.N.m到最大為56N.m,共18個規格,其中56N.m測功機由4個14N.m制動器串聯而成,價格要2~3萬美元一臺。最近Magtrol公司開發出最新的采用DSP的測功機系統,自動加載速度不到10s,高速采樣,采樣過程自動計算慣量。因為DSP是高速采樣,并及時進行慣性量補償,達到電機的高精度,高速自動測試。在操作界面上由DOS界面,發展到Windows界面,有集中n=f(U、工、W、M、P、cosφ、η)的特性曲線,也有同時顯示n=f(U)、n=f(I)...n=f(η)等六個特性曲線的Windows界面。

另外,國外也有全虛擬儀器的電機測試系統,設有顯示儀,控制器和功率儀,用軟件代替大部分硬件,實現計算機全虛擬化測試。

現在,對于大多數產品,國外已采用100%試驗,在制造末了采用隨機抽樣試驗已不允許。試驗的范圍也不斷擴大,除了性能試驗外,還要進行其他試驗,如安全試驗、噪音試驗、振動試驗等。因為諸如機械損傷、齒輪缺陷、軸承振動和磨損等,在電氣性能試驗中不能被檢測出來,但它要產生噪聲。這里介紹一種由德國申克公司研制的利用參數認定法進行電機測試的新設備。

該參數認定法的基本思想是通過建立數學模型,僅測量近似空載下(或電機軸上一慣性飛輪)的電流和電壓,從而獲得電機性能指標;又通過磁頭和試驗裝置聯接,測量振動聲,用圖形識別法判斷電機噪聲。其基本原理是被測樣機,包括法蘭盤、電扇和齒輪,原則上由一個相應的數字模型來描繪,模型系數直接反應了樣機的物理參數,如繞線電阻和摩擦力矩,其他物理參數由數字模型間接確定。該裝置是通過一個磁頭和被測試電機聯接,利用一個標準的工業用加速度傳感器來測試電機噪聲。方法是噪聲數據由一個信號控制,可以用曲線表示。試驗期間,將實測曲線與不同誤差等級的標準曲線(標準曲線是噪聲質量好的電機噪聲曲線)相比較,得出噪聲類別,如無誤差、軸承噪聲、轉子摩擦噪聲、不平衡產生的噪聲等。

該設備結構簡單,可靠性高,檢測時間短,是一種全新的微電機檢測設備。

二、微電機腳踏調速器及電路改進

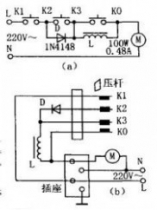

微電機腳踏調速器常用于小型繞線機、縫紉機、拷邊機等,作為有級調速器使用。其調速的電機一般為功率100W,0.48A電流的單相串激式微電機,這類腳踏調速器的電原理圖如下圖a所示。接線示意圖如下圖b所示。其工作原理為:當腳踏下壓桿使K1、K2接通時,220V市電經二極管D和電抗器L串聯后接微電機M,由于二極管的單向導電作用,微電機所得電壓為半波平均值(L直流壓降為幾伏),為95V左右,微電機處于低速運轉狀態:當腳踏壓桿使K1、K2、K3同時接通時,D被K2、K3短接,220V市電經L降壓后加在微電機上,微電機處于中速運轉狀態;當腳踏壓桿使K1、K2、K3、K0都接通時,220V市電直接加在微電機上,這時,微電機全速運轉,這時力矩最大。平時,微電機啟動較頻繁,腳踏調速器承受電流較大,常使調速器觸點燒熔、粘連和損壞。并引起微電機電刷、電樞等損壞,給使用者帶來諸多不便。

腳踏調速器的電原理圖和接線示意圖

資料來源:智研數據研究中心整理

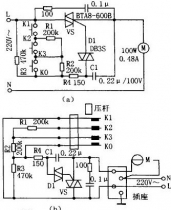

改進后的腳踏調速器電路原理圖如下圖a所示。其接線圖如下圖b所示。改進后的腳踏調速器采用雙向可控硅交流技術,利用改變RC移相時間常數來控制雙向可控硅的導通角,用以調整施加于微電機上的電壓大小,達到調整微電機轉速的目的。改進的調速器利用原來K1、K2、K3的接通和斷開來調整RC時間常數。因此,K1、K2、K3承受電流很小,可極大延長其觸點的使用壽命,也提高了調速器的可靠性和使用壽命。改進的調速器仍然采用低速、中速、全速有級調速方式,具有容易制作、節約成本、性能可靠、延長使用壽命等特點。

改進后的腳踏調速器電路原理圖和接線圖

資料來源:智研數據研究中心整理

工作原理:

平時K1、K2、K3在斷開狀態時,由于R3阻值較大,其RC移相電路不能使VS觸發導通。當腳踏下壓桿使K1、K2接通時,R1、R2接入電路,其構成的RC時間常數使雙向可控硅在較小的導通角狀態下導通,使微電機低速運轉,調整R1可得到合適的低速度。當腳踏壓桿使K1、K2、K3接通時,R1被短路,R=(R2//R3)+R4,RC時間常數處于適中狀態,雙向可控硅導通角亦處于適中狀態,微電機在中速狀態下運行,調整R2可得到需要的中速狀態。當腳踏壓桿使K1、K2、K3、K0接通時,R1、R2均被短路,這時,R=R4,RC時間常數最小,微電機全速運轉。因此,腳踏壓桿調整K1、K2、K3的通斷,就可以調整微電機進行低速、中速、全速三種速度調速運轉。

改進的調速器采用了典型的電感式負載的雙向可控硅調速電路,可有效地防止微電機的電感特性對雙向可控硅調速電路運行可靠性的影響。若需改為連續無級調速方式,只需將R1、R2采用一只470kΩ的電位器代替便可。另外,將腳踏壓桿改為能帶動齒輪旋轉的鋸齒壓桿,以帶動電位器旋轉調整RC時間常數,達到連續調速的目的。

元器件的選用:

D1選用DB3S等雙向觸發二極管:VS選用耐壓為600V、電流為8A的BTA8-600B等塑封雙向可控硅。因元器件較少,可利用絕緣支架固定元器件。

三、永磁無刷電機成為微特電機發展主流

永磁無刷電機是永磁無刷直流電機、永磁無刷交流同步電機、永磁無刷直線電機和永磁無刷力矩電機的總稱。永磁無刷電機具有不少優點,因此已是目前微特電機發展主流。

(一)永磁無刷電機迅速發展的原因

1、技術進步推動永磁無刷電機的發展

面向21世紀,為滿足與地球環境共存、與網絡結合、符合機器人要求的微特電機將得到快速發展,并將構筑起“微特電機的新時代”。與地球環境共存,要求電機高效節能、高出力省材料、靜音舒適、無害無污染等。與網絡結合,要求電機小型化、片狀化、高速化、輕量化、高精度、高性能等。滿足機器人用電機,要求高出力、低慣量、低速大力矩、智能化等,為了滿足上述要求,國外微特電機制造公司,十分重視永磁無刷電機和驅動控制技術的研究、開發。電機進行優化設計,合理選擇參數,減少力矩脈動和噪音,擴大調速范圍;多極集中繞組,減少繞組端部長度,拼塊式或鉸鏈式電樞沖片提高糟滿率,高效率高性能驅動控制技術的研究,高性能永磁材料的采用,使永磁無刷電機具有高效節能、高出力省材料、高可靠高性能、體積小重量輕等優點。

2、市場拉動加速永磁無刷電機的發展

(1)網絡領域使用的微特電機數量約占整個微特電機的38%,HDD主軸電機、打印機主軸電機、復印機主軸電機、計算機風機、高檔DVD主軸電機都是采用永磁無刷電機。而且是精密永磁無刷電機,由于精度要求高,均采用粘結釹鐵硼,日本83%的粘結釹鐵硼用于該類永磁無刷電機;整片電樞沖片,多極集中繞組,外轉子結構。手機用的振動電機,不論是圓柱形還是鈕扣式,振動電機絕大部分還是采用有刷直流電機,但也有無刷振動電機,目前沒有得到廣泛使用。

(2)家電領域使用的電機約占整個微特電機的15%。空調器、洗衣機、電冰箱等主要家電最早使用單相異步電動機,由于其效率低、利用率低,為了節能,上世紀90年代初采用變頻調速異步電動機,目前日本90%以上的空調器采用永磁無刷直流電機,替代異步電動機變頻調速,我國空調器制造廠也開始采用永磁無刷直流電機,以獲得更好的節能效果和節省材料。在相同的額定功率和額定轉速下,設單相異步電動機的體積和重量為100%,則永磁無刷直流電動機的體積為38%,重量為34.8%,用銅量為20.9%,用鐵量為36.5%,效率提高10%以上。為了盡可能提高效率,電機永磁體采用燒結釹鐵硼,電樞沖片采用拼塊式或鉸鏈式,多極集中繞組,根據用戶使用要求電機可做成外轉子或內轉子結構。空調器、洗衣機、電冰箱等為主的家電將越來越多采用永磁無刷電機是發展趨勢。

(3)電動車領域使用驅動電機情況,2004年我國共生產電動自行車675.71萬輛,同比增長69.05%,其驅動電機大部分采用有刷直流電機,但由于直流有刷電機固有的缺點,壽命短,維修難,隨著永磁無刷直流電機價格下降,控制器可靠性提高,采用永磁無刷電機越來越多。能源緊張,環境污染日益加強,電動汽車顯示強勁的生命力,被汽車生產廠和消費者看好,有資料顯示,到2010年,電動汽車將占全球汽車需求量的四分之一,總量將達到2000萬輛,美國通用、日本豐田、法國雪鐵龍等大汽車公司都將電動汽車作為發展方向,我國也高度重視,被科技部列為“十五”期間國家重大攻關項目,也是“十一五”規劃中發展綠色交通的重要內容之一。電動汽車驅動電機有有刷直流電機、變頻異步電機和永磁無刷電機,但趨向是永磁無刷電機,尤其是日本汽車制造商都采用永磁無刷電機。汽車電動助力轉向系統中的驅動電機有有刷直流電機和永磁無刷電機,但趨向也是永磁無刷電機。凡是電動車中涉及安全等重要系統中用的電機采用永磁無刷電機替代有刷直流電機將是一個趨勢。電機永磁體采用燒結釹鐵硼,繞組形式有集中繞組和分布繞組兩種,電機結構有外轉子和內轉子兩種。至于汽車中用的一般電機目前仍然是有刷直流電機為主,自動車用的微特電機約占整個微特電機的17%。

(4)電梯采用永磁無刷同步電機伺服控制系統后,不僅具有體積小、節能、控制性能好,又容易實現減速直接驅動消除齒輪減速裝置,低噪聲、平層精度和舒適性都優于以前的有刷直流電機調速和異步電機變頻調速。適合在無機房電梯中使用,因此永磁無刷同步電機驅動得到各大電梯公司的青睞。

(5)高速高精度加工機床的進給驅動,目前主要還是用傳統的旋轉伺服電機加精密高速滾珠絲桿結構,上世紀90年代初開始,應用直線電機直接驅動,由于其與傳統結構相比,有一系列的優點,速度提高30倍,加速度提高10倍,最大達10g,剛度提高7倍。當然直線電機直接驅動也存在一些缺點和問題,如控制難度大、磁干擾、成本較高等,但是總的趨勢直線電機驅動占比重會越來越大,很有可能將來成為機床進給驅動的主體。由于永磁無刷同步式直線伺服電機效率高,推力密度大,可控性好等優點,盡管其對隔磁防塵要求高和裝配較困難,但現在已成為機床用直線電機的主流。

(6)其他領域包括武裝裝備、機器人、宇航等微特電機。這些使用領域選用各類電機,品種規格繁多,如美國軍用微特電機有5000多個品種,年生產量只有300萬臺。隨著機器人、宇航事業的發展,對微特電機的需求量將增加,要求也提高。這些領域的伺服驅動類電機也向永磁無刷電機發展,如美國研制和生產軍用、宇航用微特電機骨干單位科爾摩根公司,有兩個永磁交流伺服電動機系列,M系列有5個機座號,47個品種,功率從0.54~15.7kW,轉速從900~1200r/min,連續轉矩從0.89~115N•m,峰值轉矩2.41~326.8N•m;MT系列有4個機座號,24個品種,功率從0.231~6.7kW,轉速從1500~6000r/min,連續轉矩從0.44~46.8N•m,峰值轉矩從1.25~115.4N•m。MT系列產品比M系列產品體積更小,效率更高,轉動慣量更小,接線插頭可旋轉,進一步提高武器裝備的快速性、小型化、可靠性和可維性,滿足武品裝備伺服控制系統的要求,廣泛用于雷達、宇航等領域。美國已將永磁無刷電機用于裝甲車作為驅動源,代替有刷直流電機,提高了裝甲車性能。德國西門子公司和芬蘭ABB公司生產的額定功率3820kW,額定電壓2800V,額定轉速135r/min的電機使用在豪華游輪、破冰船、工程船等吊艙式推進器,現正在推廣到潛艇,替代有刷直流電動機,提高潛艇性能。

3、相關行業的技術進步為永磁無刷電機發展提供了基礎

永磁無刷電機是集新型永磁材料、電力電子、集成電路、計算機及電機技術于一體的產品,相關行業技術發展,是永磁無刷電機發展的基礎。80年代初釹鐵硼稀土永磁材料的出現及高速發展,為永磁無刷電機提供高剩磁感應強度、高矯頑力、高磁能積的永磁體,對其溫度系數大,居里點低,容易氧化生銹的不足,不斷在改進提高,現釹鐵硼永磁材料最高工作溫度可達180℃,一般也可達到150℃,通過涂覆處理解決氧化生銹問題。隨著電力電子技術和產品一代一代更新,半導體開關器件性能不斷提高,容量不斷增大,成本不斷降低。大規模集成電路和計算機技術的快速發展,現已有不少電機專用集成塊,近幾年出現專門用于電機控制的高性能、低價位的數字信號處理器DSP、集成電路和計算機技術快速發展對永磁無刷電機控制技術起到有力的推動作用,為永磁無刷電機發展提供了基礎。

(二)我國應重視永磁無刷電機的研究、開發和產業化

1、我國改革開放后,經濟得到了迅速發展,但是,是高消耗的粗放型經濟發展,我國提出了“十一五”期末單位國內總產值能源消耗降低20%左右的目標,也提出了建設節約型社會,國家發改委編制的中期能源節約規劃中將永磁電機作為節能推廣產品,因為電力的60%左右消耗在電機上。因此我們應該積極加速各類永磁無刷電機的研究、開發和產業化。

2、我國是稀土材料儲藏大國,我們理應加強稀土永磁材料的應用研究,提高稀土材料的性能。

3、我國除有稀土永磁材料豐富的優勢外,還有永磁無刷電機人才資源,政府應制定相應地優惠政策,實現政府推動下的產學研的聯合,充分發揮各方面人才優勢,進行聯合開發、聯合攻關,實現產業化,打造出有自主知識產權的各類永磁無刷電機品牌。

4、我國使用的精密永磁交流伺服驅動控制系統絕大部分依整進口,據不完全統計每年進口費用2億美元左右,我們有責任迅速實現各類永磁無刷電機產業化,形成真正的商品,替代進口,改變依賴進口的局面,使我國不僅是微特電機生產大國,又是微特電機技術強國。

四、研究與開發能力:發展潛力大,但受研發能力掣肘

微電機作為不可缺少的基礎機電產品,既有低、中檔、低投資的勞動密集型產品,又有采用先進制造技術、新興電子技術和新材料技術應用相結合的高投資技術密集型產品,生產和銷售都已經全球化。

雖然大部分微電機企業已經具備較強的生產能力,但整體開發水平與國外相比,差距較大,大量的企業基本沒有獨立開發能力,而是以仿制為主。整個產業的產、學、研結合不理想,沒有發揮企業、大學、研究所的特點和優勢。多年形成的我國微電機方面理論成果多且深(論文、專利、課題、多、專、深),但成果商品化率低的狀況依然存在,從而導致技術含量高的產品進口數量遠遠大于出口數量。

微電機旺盛的市場需求與行業技術研發能力薄弱的矛盾已日益顯現。目前,我國微電機的年產量占全球份額的70%以上,而產值僅占30%;這種產量與產值不成比例的現狀,充分說明我國微電機行業技術含量不高,市場競爭不具優勢。總體布局呈現“南強北弱”:目前,微電機制造企業數量近千家,除了部分原國有企業外,大量的民營、獨資企業不斷涌現。這些企業的特點是品種單一,產品技術含量低,但生產手段先進,產量很大。廣東、上海、浙江和江蘇的企業數量已占全國的80%,且大部分是民營企業。日本萬寶至馬達公司、香港德昌電機公司、三協精機制作所等著名公司在此地區均有獨資企業。

目前產品不盡人意的主要表現是:質量不穩定,可靠性差。產品性能的穩定性和可靠性指標與國外產品差距較大;有些獨資企業的產品雖屬中檔水平,但研發機構均設在本國,技術含量高的高速精密無刷主軸電機、高精度步進電機等產品尚未在我國生產;技術標準低,產品壽命指標遠遠低于國外;技術開發能力薄弱,高等院校的開發力量雖較強,但產、學、研結合不理想,科研成果轉化慢,商品化率很低,理論成果多且深,但應用技術水平不高。

政府已經提出建設創新型國家,作為國民經濟重要的基礎行產業,微特電機行業自主研發能力需要迅速提高,我國需要整合產、學、研力量,以創立自主知識產權核心技術為目標,逐步打造世界級的微電機技術研發平臺。