2013年超細纖維PU合成革行業技術水平解析

本文導讀:目前,國外超細纖維PU 合成革仍以日本幾家生產企業(包括可樂麗、帝人、東麗、旭化成、鐘紡等)為主,他們的常規產品產量下降,基本停止了擴產建設,正快速向高檔化產品方向發展,在產量、質量和品種方面占有領先地位,其發展動向關系著全球超細纖維合成革產業的發展。

超細纖維合成革生產技術比較復雜,主要包括紡絲(生產海島短纖維)、非織造成網、樹脂浸漬、減量開纖及表面整飾等5 個工段,13 道以上工序,其中紡絲生產技術最為關鍵和復雜。紡絲技術有直接紡絲法、復合紡絲法、共混紡絲法和其他紡絲法等方法:

①直接紡絲法:即在紡絲過程中使用單一原料(如PET、PA、PP、PAN 等),直接利用熔體紡絲工藝或溶液紡絲工藝制成超細纖維。該方法的優點是紡絲設備簡單,后加工工藝過程簡單,且不需要進行化學或物理處理,但因為絲的細度有限,并且對紡絲、冷卻等工藝要求較高,使用有限。

②共混紡絲法:選取一組非相容高聚物體系(如PA6/PE 或PA6/PS),依據體系中兩組分的組成比和熔體粘度比的相互關系,把兩組分均勻混合,獲得由分散相組分(即稱為“島”相的微纖組分)和連續相組分(即稱為“海”相的基體組分)構成所謂的海-島型共混纖維,再通過溶除連續相(海相)后,即得到以島組分構成的超細纖維。

③復合紡絲法:使兩種或兩種以上不同化學結構和(或)性能的成纖高聚物熔體(或溶液),分別通過各自的熔體(或溶液)管道,再由多塊分配板組合而成的復合組件進行分配,以各種方式匯合于噴絲板,形成復合熔體(或溶液)流,從同一噴絲孔中噴出,使成纖高聚物大分子沿纖維軸向排列成預先設計的定島型復合海島纖維,再通過溶除海相后,即得到以島組分構成的超細纖維。

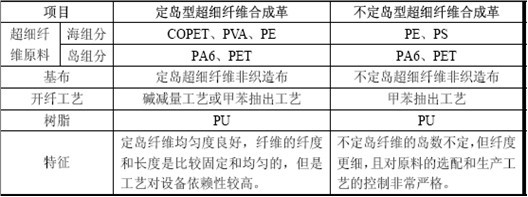

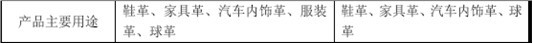

④其他紡絲法:包括靜電紡絲法、熔噴法和閃蒸法,都處于研究階段,尚未產業化。行業批量生產超細海島纖維主要采用復合紡絲法和共混紡絲法,分別稱為定島復合紡絲技術和不定島共混熔融紡絲技術,其超細纖維合成革產品分別稱為定島型超細纖維合成革和不定島型超細纖維合成革,有關情況對比如下:

目前,國外超細纖維PU 合成革仍以日本幾家生產企業(包括可樂麗、帝人、東麗、旭化成、鐘紡等)為主,他們的常規產品產量下降,基本停止了擴產建設,正快速向高檔化產品方向發展,在產量、質量和品種方面占有領先地位,其發展動向關系著全球超細纖維合成革產業的發展。由于上述幾家企業采取的工藝技術各不相同,因此其產品性能和應用領域也不同,具有多樣化、差別化的特點,其纖維及非織造布生產技術將繼續向著超細化、高密度化、多工藝化方向發展,聚氨酯制造則向著無溶劑PU 和水性PU 方向發展,使生產環保性能不斷提高,從而帶動產品的應用領域不斷拓寬。

我國各超細纖維PU 合成革生產企業大多源于煙臺萬華上世紀80 年代引入的日本可樂麗技術,水平參差不齊,有的合成革企業在技術上還處于攻關階段。我國超細纖維合成革生產企業大多采用PE/PA6 共混紡絲技術制造不定島海島纖維,一些公司開發了PE/PET 共混紡絲技術制造不定島海島纖維,也有幾家公司采用COPET/PA6(PET)復合紡絲工藝制造定島型海島纖維,而后制成超細纖維PU 合成革。與日本企業相比,國內超細纖維PU 合成革行業新技術和新設備的應用、環保、產量、質量和產品品種等方面存在一定的差距。

總體來看,由于國內超細纖維PU 合成革行業起步較晚,整體技術比較落后,目前國內主要超細纖維合成革生產企業大部分采用不定島紡絲法,各生產企業產品趨同性明顯,由于不定島海島纖維中島的數量不固定、大小和分布不規則,直接影響到成品的物理性能,受不定島紡絲法本身的特點以及國內生產企業技術工藝所限,不定島超細纖維合成革目前主要應用于鞋、家具和箱包等領域,并逐步應用于汽車內飾,但還不能大量用于比賽用球和服裝等領域,國內高端超細纖維合成革產品仍主要依靠進口。